LA DIGITALIZZAZIONE DOPO IL LOCKDOWN

Secondo quanto afferma Andrea Bianchi, direttore Politiche industriali di Confindustria: “La digitalizzazione, l’Industria 4.0 e la sostenibilità sono i principali driver di trasformazione della manifattura.

Le tecnologie digitali aumentano la capacità innovativa dell’impresa manifatturiera e, secondo il National Institute of Standards and Technology (NIST), il “panorama intelligente” può essere definito come l’insieme di “sistemi di produzione collaborativi, completamente integrati, che rispondono in tempo reale per soddisfare le mutevoli esigenze e condizioni in fabbrica, nella rete di fornitura e nelle esigenze dei clienti”. Attraverso l’impiego di tecnologie, quali, il laser cutting, la robotica, i big data, il cloud, la manifattura addittiva, l’IoT e l’Industrial Iot, lo scanner, le stampanti 3D, l’augmented reality – i.e. la base delle cosiddette smart factory – sarà possibile ottimizzare la pianificazione, la logistica della catena di approvvigionamento e tutti gli aspetti dello sviluppo e dell’innovazione dei prodotti. Inoltre, è ormai ovvio che le aziende che non riusciranno a adottare tecnologie e pratiche di produzione intelligenti, non saranno sufficientemente competitive e, alla fine, soccomberanno.

LE NUOVE SFIDE: LA RESILIENZA

Le aziende, per attuare una piena digitalizzazione e trasformazione 4.0, dovranno affrontare diverse sfide, quali:

- garantire la convergenza tra IT (Information Technology) e OT (Operational Technology), ovvero tra la rete informatica (che si occupa di memorizzare, recuperare, trasmettere ed elaborare i dati) e la rete industriale (mediante la quale i componenti di un processo produttivo scambiano i dati) che dovranno necessariamente comunicare tra di loro in un’ottica olistica organizzativa.

- Sopperire alla mancanza di competenze interne/esterne attraverso la diffusione della cultura digitale e di una formazione adeguata del personale.

- gestire i rischi di sicurezza informatica mediante l’implementazione di misure e procedure ad hoc ai fini di garantire la continuità operativa e proteggere il perimetro aziendale, in conformità ai principi di risk management, disaster recovery, business continuity e cyber security.

- Accedere ai finanziamenti/agevolazioni messi a disposizione dal Governo e dalla Comunità Europea, con tempestività e capacità amministrativa.

A fronte di ciò sarà possibile conseguire vantaggi in termini di:

riduzione costi di produzione e maggiore flessibilità produttiva vs. mercato che si presenta erratico.

- innovazione e maggiore qualità dei prodotti.

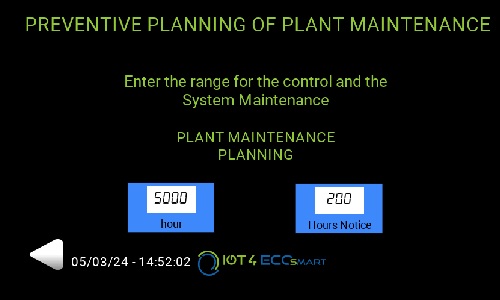

- manutenzione predittiva.

- reshoring (Rilocalizzazione) e sforzo di mantenimento della produzione in Italia.

- nuove opportunità di mercato domestico ed internazionale.

- migliore servizio al cliente.

- adeguamento a standard di settore.

Inoltre, anche la sostenibilità aziendale potrà trarre giovamento dall’implementazione della tecnologia, in termini di:

- riduzione degli sprechi

- riduzione quantità materiali/input utilizzati

- riduzione impatti ambientali processi dell’impresa

- tracciabilità della filiera/consumo

- uso materiali scarto dei processi dell’impresa

- adozione di input più sostenibili

- modifica delle reti di fornitura (in chiave green)

- utilizzo input scarti/rifiuti di altre imprese/settori

Solo attraverso un approccio altamente tecnologico e, al contempo, olistico, in grado di garantire trasparenza, flessibilità e comunicazione tra gli attori coinvolti, si potrà salvaguardare la resilienza organizzativa.